-

地下足袋は、現在生産のほとんどが中国で作られています。

日本古来の地下足袋の技術を継承し、皆に良さをわかってもらいたい。

私たちは、日本人のために作られた地下足袋をただ真面目に作り続けることで、日本人の文化を受け継いでいくことに繋がると信じています。

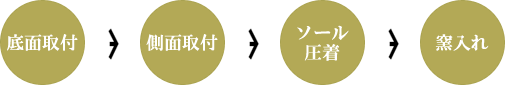

地下足袋は、おおまかに裁断・縫製・加工の3段階に分けて製造されています。

高砂産業では、これらを全て手作りで生産しています。それぞれの工程と職人のこだわりをご参照ください。

- 裁 断

裁断ひとつで、地下足袋がどのような形になるかが決まります。

熟練の技が必要となる工程です。

- 専用のハサミや道具を使って、表地の裁断を行います。

- 裏地の裁断を行います。

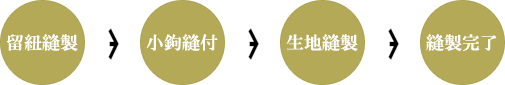

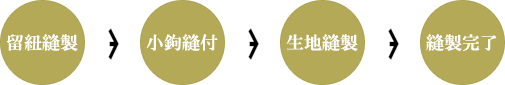

- 縫 製

縫製が失敗すれば、いい地下足袋は作れません。

ひとつひとつ、職人が丁寧に作業をして、地下足袋が作られています。

- 生地同士を縫い合わせる前に、留紐を専用のミシンで縫製します。

- 小鉤を縫い付けていきます。

- 表地と裏地を縫い合わせていきます。

- 地下足袋の形になります。

- 加 工

縫製後、加工を行うことで地下足袋としてきちんと商品に仕上がります。

手仕事が際立つ、大事な工程です。

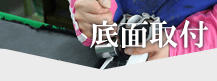

- 生地に糊を付け、底をローラーでしっかりと付けていきます。

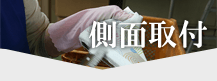

- 側面に糊を付け、乾燥させた後、ゴムのテープを手仕事で貼ります。

- ソール部分を手でひとつひとつ丁寧に貼り、機械で圧着します。

- 仕上げに135℃の釜へ70分入れ、ゴムの分子を結合させ、完成です。

- 地下足袋とは、足の裏にゴム底がつき、足の指が親指と残りの二股に分かれている作業労働用の足袋で、足のつま先に力が入りやすいのが特徴です。

履物を履かずに「直に」土の上を歩くための「足袋」の意味をもちます。

「地下」は当て字です。

1920年頃、福岡県久留米市の日本足袋が開発・製造販売し、近隣の炭鉱労働者に愛用され日本全国に広がりました。

日本足袋はのちに靴部門のアサヒゴム、タイヤ部門のブリジストンと発展していきます。

また戦前の日本軍によっても多用されました。

革製の軍靴に比べると足の保護の点では不利ですが、コストが低い・足にフィットする・洗濯できる・足音が立ちにくいといったメリットがあります。

安定した高品質の確保のため、伝統的な日本の技術の継承のため、全ての材料、加工を日本製にこだわっています。主な足袋の生地である8号帆布は岡山で織られたもの、染色は京都での手捺染、コハゼは東大阪で加工しております。

それぞれ日本の伝統技術を継承した数少ない職人さんの匠の技の結集です。

この材料を使い、足袋に仕上げるのが国内唯一足袋を生産している兵庫県の町工場です。

裁断・縫製・組み立てをベテランの職人さんとこれからの若い職人さんが力を合わせて生産しています。

日本独自の履物「足袋」を日本人が作る。あたりまえのことを提案させて頂きます。